Kältemittel: Mehr Effizienz durch Ammoniak in Wärmepumpen

Kältemittel: Mehr Effizienz durch Ammoniak in Wärmepumpen

Heizsysteme verursachen derzeit etwa 50 Prozent des Verbrauchs an fossilen Brennstoffen. Durch eine Verringerung dieses Verbrauchs können die globalen Gesamtemissionen erheblich gesenkt werden. Dazu ist es notwendig, die Heizsysteme zu optimieren und zu Gunsten einer Elektrifizierung mit erneuerbarer Stromerzeugung zu entkarbonisieren. Mit diesem Strom können dann hocheffiziente Wärmepumpen betrieben werden, die eine Leistungszahl (COP) zwischen 2 und 10 (je nach Temperaturhub) haben: Sie erzeugen bis zum Zehnfachen der Wärmeenergie im Vergleich zu der dabei verwendeten elektrischen Energie.

Strombedarf steigt perspektivisch

Wenn Strom in noch größerem Umfang als bisher für die Wärmeerzeugung genutzt wird, stellt dies eine enorme Belastung für die Stromerzeugungs- und -verteilungssysteme dar. Daher muss sichergestellt werden, dass elektrisch betriebene Systeme für Industrie- und Fernwärmesysteme so effizient wie möglich sind. Zumal im Verkehrsbereich zukünftig ebenfalls ein deutlich höherer Strombedarf zu erwarten ist.

Wärmepumpen erreichen bereits eine hohe Effizienz. Allerdings kann der Unterschied in der durchschnittlichen Effizienz im Vergleich zu den besten verfügbaren Geräten über 30 Prozent betragen, wobei sich Hochtemperatur-Ammoniak-Wärmepumpen (60 °C bis 95 °C) als deutlich effizienter erweisen als F-Gas-Wärmepumpen.

Auch bei HFOs gibt es offene Fragen

Fluorierte Gase (F-Gase) sind potenziell schädlich für Klima und Umwelt. Die dazu gehörenden FCKWs sind bereits länger verboten aufgrund ihres hohen Ozonabbaupotenzials. Fluorkohlenwasserstoffe (FKWs bzw. im englischen HFCs) beeinträchtigen die Ozonschicht zwar weniger, fördern jedoch den Treibhauseffekt. Daher wurde sich in 2016 mit dem Kigali-Zusatz zum Montreal Protokoll darauf geeinigt, diese ebenfalls schrittweise nach Höhe des Treibhauspotentials (GWP) zu verbieten. Seit Kigali wurden neue F-Gase mit einem deutlich geringeren GWP entwickelt. Da diese sogenannten HFOs relativ neu sind, ist der Forschungsstand zu Einfluss auf Klima und Umwelt noch gering. Insbesondere die Herstellung und die Abbauprodukte dieser neuen synthetischen Kältemittel stehen jedoch unter starkem Verdacht Atmosphäre und Umwelt erheblich zu schädigen. Daher gibt es aktuelle Bestrebungen die Nutzung auch dieser F-Gase einzuschränken bzw. komplett zu verbieten. So wird beispielsweise gerade ein Vorschlag diskutiert, ab 2025 alle PFAS (Per- und polyfluorierte Alkylverbindungen) in der EU zu verbieten. Zu dieser Gruppe von Chemikalien gehören auch die aktuell genutzten HFOs.

Die Verwendung von natürlichem Ammoniak als Kältemittel in Wärmepumpen ist daher nicht nur effizienter, sondern auch weniger potenziell umweltschädlich.

Verdichter für industrielle Wärmepumpen

Die in der Industriekälte verwendeten Verdichter lassen sich in drei Hauptgruppen einteilen: Schraubenverdichter (mit einem oder zwei Rotoren), Hubkolbenverdichter und Turboverdichter. Wärmepumpen arbeiten jedoch anders als Kältemaschinen, so dass Ammoniak-Kolbenverdichter für viele Anwendungen die effizienteste Option darstellen.

Bei niedrigen Umgebungstemperaturen können Kaltwassersätze mit reduzierter Leistung betrieben werden. Das ermöglicht es dem Verdichter, in Teillast mit einem niedrigeren Differenzdruck zu arbeiten. Bei Wärmepumpen hingegen sind die Heiz- und die Kühlseite unabhängig vom Bedarf auf eine konstante Temperatur eingestellt. Das bedeutet, dass Verdrängerverdichter wie Schrauben- und Hubkolbenverdichter in Wärmepumpenanwendungen effektiver sind. Dies liegt daran, dass das verdichtete Gas unabhängig von der Drehzahl der Welle mit dem gleichen Druck ausgestoßen wird.

Im Vergleich dazu sind mehrstufige Zentrifugalverdichter weniger effizient, insbesondere im Teillastbereich, da sie weniger in der Lage sind, eine Druckdifferenz aufrechtzuerhalten, wenn die Drehzahl reduziert wird. Turboverdichter eignen sich jedoch besser für Anwendungen, bei denen große Mengen an Kältemittelgasen bewegt werden müssen, wie z. B. das F-Gas R 1234 ze (R 1234 ze = 107 KJ/kg bei 82 °C), das unter den gleichen Wärmepumpenbedingungen einen achtmal höheren Kältemittelstrom benötigt als Ammoniak (R 717 = 865 KJ/kg bei 82 °C).

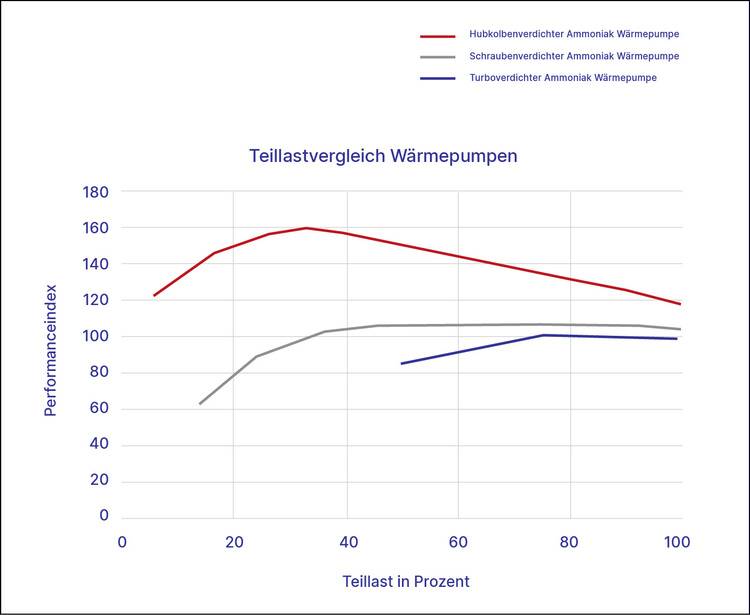

Diese Unterschiede werden im Diagramm in Bild 1 deutlich. Hier werden Hubkolben-, Schrauben- und Turboverdichter verglichen, die in Wärmepumpen eingesetzt werden, die bei 27 °C verdampfen und Warmwasser von 45 °C auf 75 °C liefern. Die Ergebnisse können bei unterschiedlichen Betriebspunkten variieren.

Der Unterschied von etwa 5 Prozent zwischen Ammoniak-Schrauben- und -Turbo-Wärmepumpen ist unter Auslegungsbedingungen gering, wird aber unter Teillastbedingungen weitaus bedeutender, da Zentrifugalverdichter nicht unter 50 Prozent Leistung arbeiten können. Dies würde sie zu einem Stopp-Start-Betrieb zwingen, der den Verschleiß von Motoren und Lagern erhöht. Für die meisten Anwendungen ist es möglich mit ein oder mehreren Schraubenverdichtern die gleiche Leistung wie eine Lösung mit Turboverdichtern zu erreichen. Wärmepumpen, die einen Hubkolbenverdichter verwenden, sind unter Auslegungsbedingungen etwa 20 Prozent effizienter als ein Turboverdichter und unter Teillast bis zu 50 Prozent besser.

Es ist jedoch zu beachten, dass Schraubenverdichter mit einer Kapazität von bis zu 7.000 m3/h vorliegen, während Hubkolbenverdichter auf 1.000 m3/h begrenzt sind. Auch hier ist es möglich, mehrere Verdichter einzusetzen, um die Kapazitätsanforderungen zu erfüllen. Bei kleineren Projekten mit variablen Lasten schneidet der Ammoniak-Kolbenverdichter wesentlich besser ab als jede andere Hochtemperatur-Wärmepumpentechnik.

In den letzten Jahren hat die Nachfrage nach Hochtemperatur-Wärmepumpen für den Einsatz in der Industrie und für die Fernwärmeversorgung zugenommen. Diese steigende Nachfrage wird durch zwei Schlüsselfaktoren angetrieben: eine längere akzeptable Amortisationszeit für Fernwärmeanwendungen und die zunehmende Forderung, die Produktion zu dekarbonisieren.

Lesen Sie auch:

In der Vergangenheit mussten die meisten Wärmepumpen Warmwasser mit einer Temperatur von unter 80 °C erzeugen. Dies lag nicht so sehr an den Anforderungen der Anwendung oder an irgendwelchen Beschränkungen der Technologie, sondern daran, dass sich die Investitionskosten innerhalb von drei Jahren amortisieren mussten.

Fernwärmesysteme können jedoch eine viel längere Amortisationszeit von bis zu zehn Jahren akzeptieren, so dass der Einsatz modernerer Anlagen kosteneffektiv ist. Mittlerweile können Ammoniak-Kolbenverdichter Heißwasser mit einer Temperatur von bis zu 95 °C erzeugen, wodurch Produkte der ersten Generation ersetzt und die Einsatzmöglichkeiten erweitert werden.

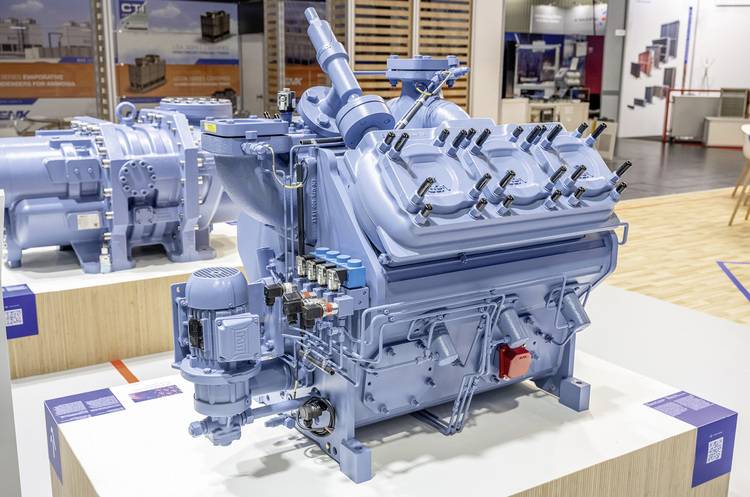

Effizienter Wärmepumpen-Kolbenverdichter

GEA Grasso V XHP ist eine Serie von Kolbenverdichtern mit hoher Effizienz für Wärmepumpen bis zu 3 MW. Sie hat ein Hubvolumen von 350 bis 950 m3/h und kann die aktuelle Heißwassertemperaturgrenze für Ammoniak-Wärmepumpen von + 95 °C erreichen.

Schraubenverdichter, die für Hochtemperatur-Wärmepumpen ausgelegt sind, gibt es für höhere Leistungen. Der GEA Grasso L XHP ist hier als Beispiel zu nennen und für Volumenströme bis 3300 m³/h zu haben. Das entspricht bis zu 10 MW Heizleistung. Für Anwendungen die Wassertemperaturen von über 100 °C erfordern ist Ammoniak nicht die optimale Lösung. Dies liegt daran, dass die Verfügbarkeit von Standardkomponenten schwieriger wird und die Effizienz abnimmt, wenn sich der Verflüssigungsdruck der kritischen Temperatur nähert. Hier stellen andere Technologien die bessere Option da.

Obwohl Kolbenverdichter auch bei Hochdruckanwendungen eine bessere Effizienz aufweisen, ist der Wartungsaufwand höher als bei Schraubenverdichtern. Die Angleichung dieser Wartungskosten war daher ein wichtiger Schwerpunkt bei der Entwicklung von Hochdruck-Kolbenverdichtern.

Eine Möglichkeit, dies zu erreichen, besteht darin, konsequent zu verhindern, dass das Sauggas flüssiges Ammoniak enthält. Der Grund dafür ist ein wesentlicher Unterschied zwischen Kälte- und Heizanwendungen: die Verdampfungstemperatur ist bei Wärmepumpen deutlich höher und übersteigt häufig die Temperatur im Maschinenraum. Eine typische Sättigungstemperatur des Sauggases beträgt 35 °C. Wenn der Stillstandsdruck in der Wärmepumpe bei 35 °C gehalten wird, kommt es zur Kondensation, wenn die Wärmepumpe nicht läuft und der Maschinenraum kälter ist. Durch die hohe Dichte des Ammoniaks bei dieser Temperatur ist die Menge des flüssigen Ammoniaks erheblich. Insbesondere beim Start der Maschine besteht daher eine hohe Gefahr, dass flüssiges Kältemittel in den Verdichtungsraum gelangt. Die Hubkolbenverdichter von GEA (V XHP) heizen das Sauggas jedoch vor, bevor es in die Zylinder gelangt, und verhindern so die Bildung von Tropfen.

Des Weiteren wird bei diesen Kolbenverdichtern eine Ölsumpfheizung verwendet, um Ansammlungen von Ammoniak innerhalb des Verdichters bei Stillstand zu verdampfen. Diese Merkmale tragen dazu bei, die Auswirkungen der Ammoniakkondensation zu verringern und Ammoniak, das sich im Öl angesammelt hat, zu entfernen, um eine korrekte Schmierung der Lager zu gewährleisten. Diese und andere Weiterentwicklungen verlängern die Lebensdauer der Kompressoren und tragen dazu bei, auf vergleichbare Wartungskosten wie beim Schraubenverdichter zu kommen.

Wie müssen Wärmeübertrager angeordnet sein?

Die Konfiguration von Wärmeübertragern kann einen erheblichen Einfluss auf den Energieverbrauch einer Wärmepumpe haben. Verdichter, die Ammoniak verwenden, geben überhitztes, energiereiches Gas ab. Es ist nicht ungewöhnlich, dass Kolbenverdichter, bei denen die Ölkühlung zur Senkung der Druckgastemperatur eine untergeordnete Rolle spielt, 60 - 80 K über der Kondensationstemperatur liegen.

Hohe Austrittstemperaturen bei Schraubenverdichtern können problematisch sein, da die Materialausdehnung größere Toleranzen um den Rotor herum erforderlich macht, was die Gesamteffizienz verringert. Um eine akzeptable Temperatur aufrechtzuerhalten, wird daher eine große Menge an Öl durch den Verdichter transportiert. Dies bedeutet zwar, dass weniger Wärme aus dem Druckgas zur Verfügung steht, dafür aber mehr rückgewinnbare Wärme aus dem Ölkühler.

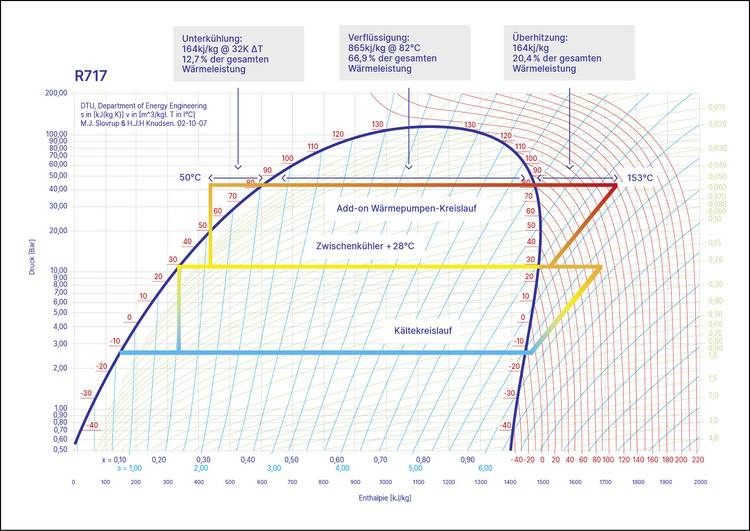

Wärmepumpen, die mit Kolbenverdichtern arbeiten, verwenden in der Regel drei Wärmeübertrager in Reihe: Unterkühler, Verflüssiger und Enthitzer. Diese gibt es als 3-in1-Produkte, bei denen alle drei Wärmetauscher in einem Gehäuse verbaut sind. Bei Schraubenverdichter wird der Enthitzer in der Regel durch einen Ölkühler ersetzt, wie oben beschrieben. Für Anwendungen mit einem 5 K dT auf der Heißwasserseite sind weder ein Enthitzer noch ein Unterkühler erforderlich.

Das Beispiel in Bild 2 zeigt, wie die Wärmeleistung durch den Einsatz eines Unterkühlers um 12,7 Prozent gesteigert werden kann, ohne die aufgenommene Leistung zu erhöhen, wobei das Wasser von 45 °C auf 90 °C erhitzt wird. Ausgehend von einer Temperaturerhöhung des Heizwassers von 45 K können 20,4 Prozent der Energie im Enthitzer zurückgewonnen werden. Dies entspricht einem Temperaturanstieg von 9,2 K im Enthitzer. Ohne den Enthitzer müsste die Wärmepumpe mit einer um 9 K höheren Verflüssigungstemperatur arbeiten, was zu einer Verringerung der Effizienz um 20 Prozent führen würde.

Der Autor Kenneth Hoffmann ist Product Manager Heat Pumps bei GEA Heating & Refrigeration Technologies, UK. Der Autor Ron Hoffmann ist Product Manager Screws bei GEA Heating & Refrigeration Technologies, Germany.

Das könnte Sie auch interessieren

Dieser Artikel ist zuerst in KK DIE KÄLTE + Klimatechnik erschienen. Mehr Informationen erhalten Sie im kostenlosen Newsletter der KK.

Zur Anmeldung geht es hier.