TU Darmstadt: So sehen die Gläser der Zukunft aus

„Obwohl Glas ein vergleichsweise alter Baustoff ist, ist im Bereich der Forschung noch lange kein Ende in Sicht“, sagt Professor Jens Schneider vom Institut für Statik und Konstruktion (ISM+D) der TU Darmstadt. Ein Trend liegt dabei laut Schneider in der Herstellung und Anwendung von immer dünneren Gläsern. Von Dünnglas spricht man, wenn die Dicke des Glases weniger als 2mm beträgt. Moderne Dünngläser sind etwa bis zu 25 Mikrometer schmal – und damit dünner als ein menschliches Haar oder eine Rasierklinge.

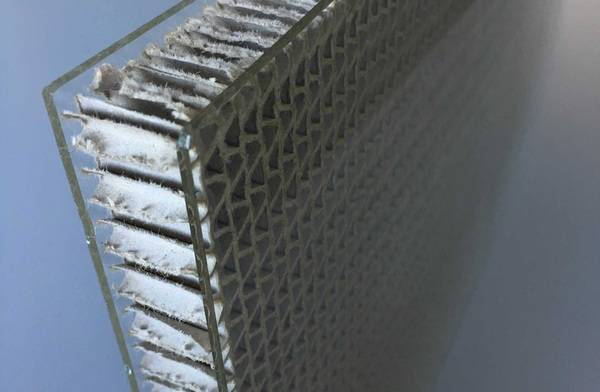

„Dünnglas weist im Vergleich zu konventionellem Glas eine geringere Steifigkeit auf, kann dadurch aber kalt gebogen und verformt werden – eine Eigenschaft, die man vom transparenten Baustoff Glas bisher nicht gekannt hat“, sagt Schneider. Um es gegen Bruch widerstandsfähiger zu machen, muss das Material vorgespannt werden. So entsteht eine extrem dünne und gleichzeitig extrem feste Glasfolie, wie man sie beispielsweise von Mobiltelefonen kennt. Neben der besonderen Härte des Glases und dem hohen Widerstand gegen Verkratzen besteht ein weiterer Vorteil in der Beständigkeit gegen Umwelteinflüsse, denn im Gegensatz zu Kunststoffen vergilbt und altert es auch nicht. „Hier setzt die Forschung am GCC an“, erklärt Schneider. „Unser Team sucht nach neuen Anwendungen, die sich mit Dünnglas realisieren und dauerhaft sowie funktionssicher im Bauwesen etablieren lassen. Das könnten beispielsweise in sich bewegliche Fenster sein, dämmende und gleichzeitig transparente Fassaden oder pneumatisch gestützte Glaskissen.“

Gläserne Backsteine

Auch sehr große und dicke Gläser sind Gegenstand der Forschung am GCC. Großformatige Gläser können heute als Fassadenelemente Abmessungen von bis zu 20 Metern Höhe annehmen. Ein weiterer Entwicklungsweg der Glasforschung sind Dickgläser, beispielsweise gläserne „Backsteine“. Ziel von sowohl dicken als auch großen Gläsern ist es, eine möglichst transparente oder transluzente und „kristalline“ Gebäudehülle zu schaffen.

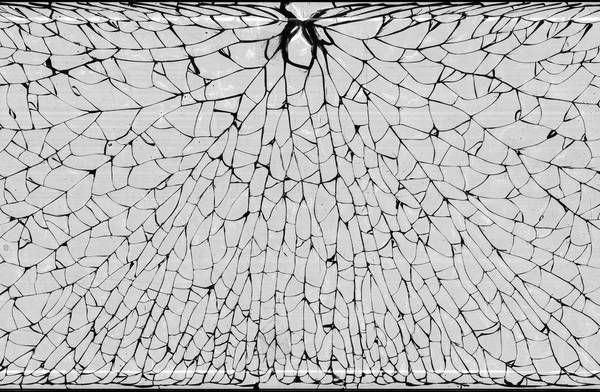

Prominentes Beispiel für den Einsatz von großformatigen und beweglichen Glas-Fassadenelementen mit je 16 Metern Höhe ist die Apple-Firmenzentrale in Cupertino (USA), deren Bau das GCC beratend begleitet hat. „Das Streben nach immer größeren Formaten wird lediglich durch die Produktions- und Transportmöglichkeiten eingeschränkt“, sagt Schneider. Es bedürfe daher Strategien zur Bemessung und Sicherung von großen Fassadenelementen sowie Reparaturmöglichkeiten im Schadensfall. Auch dies sind Bereiche, in denen das GCC aktiv ist.

Additive Fertigung ermöglicht neue Formen

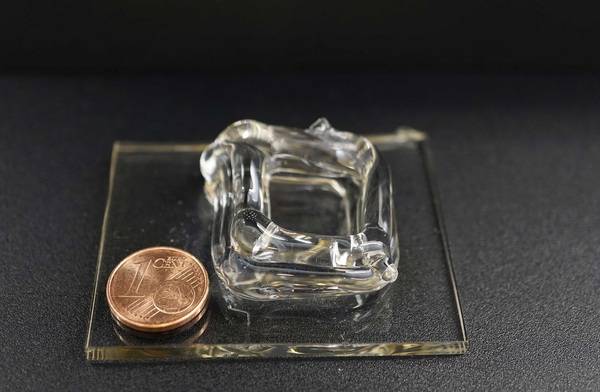

Am GCC laufen außerdem Forschungsaktivitäten, um die Anschlusspunkte der Glaselemente mit dem Bauwerk und untereinander zu untersuchen – beispielsweise mit neuartigen und transparenten Silikonklebstoffen. Des Weiteren gibt es erste Versuche zur stoffschlüssigen Verbindung von Glasbauteilen, auch Additive Fertigung (AF) oder umgangssprachlich 3D-Drucken genannt. Durch den schichtweisen Materialauftrag entsteht auf Basis eines digitalen Modells ein additiv gefertigtes Bauteil, das entweder als Verbindungskomponente dienen kann oder die Glasfläche selbst stabilisiert. Durch diese in der Entwicklung befindliche Technologie können sich komplexe Geometrien und individuelle Konstruktionen bei einer 100-prozentigen Recyclebarkeit realisieren lassen.

Um gerade diese neue Technologie und auch weitere Aspekte des Glasbaus wissenschaftlich zu untersuchen, wurde 2018 an der TU Darmstadt das Glass Competence Center (GCC) gegründet, das sich aus dem ISM+D und der Materialprüfanstalt der TU Darmstadt zusammensetzt und 2020 einen Neubau auf der Lichtwiese beziehen wird.

Glass Competence Center

Ein Team von 15 Mitarbeiterinnen und Mitarbeitern am Institut für Statik und Konstruktion (ISM+D) und der Materialprüfanstalt der TU Darmstadt bündelt seine Forschungskompetenz im Glass Competence Center (GCC). Hier wird an grundlagenorientierter Forschung, angewandter Industrieforschung, Zulassungs- und Genehmigungsverfahren sowie Produktionskontrollen mit dem Werkstoff Glas und seinen Anwendungen im Bauwesen und Architektur, Automobilbau und in der Konsumgüterindustrie gearbeitet. Dabei werden Theorie und Experiment synergetisch miteinander verknüpft. Die umfangreiche experimentelle Ausstattung ermöglicht die Bearbeitung nahezu aller Fragestellungen aus den unterschiedlichen Kompetenzfeldern rund um Glas als Konstruktionswerkstoff und in Zusammenwirken mit den benachbarten Gebieten, wie zum Beispiel den Polymerwerkstoffen.

Zusätzlich beinhaltet das GCC den Neubau eines Labors, in dem alle Prozesse der Glasveredelung, wie Waschen, Schneiden, Bohren, thermisches Vorspannen und Laminieren, abgebildet werden.

Über die TU Darmstadt

Die TU Darmstadt zählt zu den führenden Technischen Universitäten in Deutschland. Sie verbindet vielfältige Wissenschaftskulturen zu einem charakteristischen Profil. Ingenieur- und Naturwissenschaften bilden den Schwerpunkt und kooperieren eng mit prägnanten Geistes- und Sozialwissenschaften. Weltweit stehen wir für herausragende Forschung in unseren hoch relevanten und fokussierten Profilbereichen: Cybersecurity, Internet und Digitalisierung, Kernphysik, Energiesysteme, Strömungsdynamik und Wärme- und Stofftransport, Neue Materialien für Produktinnovationen. Wir entwickeln unser Portfolio in Forschung und Lehre, Innovation und Transfer dynamisch, um der Gesellschaft kontinuierlich wichtige Zukunftschancen zu eröffnen. Daran arbeiten unsere 312 Professorinnen und Professoren, 4.450 wissenschaftlichen und administrativ-technischen Mitarbeiterinnen und Mitarbeiter sowie knapp 26.000 Studierenden. Mit der Goethe-Universität Frankfurt und der Johannes Gutenberg-Universität Mainz bildet die TU Darmstadt die strategische Allianz der Rhein-Main-Universitäten.