Dichtheit von Luftleitungssystemen, Teil 2

Ist ein Luftleitungssystem – egal welcher Dichtheitsklasse – fertig montiert, erfolgt eine Überprüfung „gemäß Vorgaben“. Diese startet meist mit einer visuellen Inspektion des Systems, um potenzielle Undichtigkeiten frühzeitig zu erkennen und vor der Inbetriebnahme abdichten zu können. Eine visuelle Überprüfung ist jedoch generell nur an den Stellen möglich, die gut zugänglich sind und liefert selbst beim Einsatz von Sprühnebel oder Seifenlauge nur dann brauchbare Ergebnisse, wenn der Prüfer ausreichend Erfahrung und Aufmerksamkeit mitbringt. Ergänzend zur visuellen Prüfung bietet eine messtechnische Überprüfung, die meist in Anlehnung an die DIN EN 12599 erfolgt, die Möglichkeit, den Leckagevolumenstrom zu quantifizieren und damit die Dichtheitsklasse des Systems zu bestimmen.

Das Problem mit der Prüfung

Das Problem ist, dass die messtechnische Prüfung meist nur an Teilstücken erfolgt und nur dann zwingend durchgeführt werden muss, wenn sie im Leistungsverzeichnis (LV) ausdrücklich angegeben wurde. Ist dies – wie häufig – nicht der Fall, liegen die Abnahmekriterien im Ermessensspielraum des Anlagenbauers oder landen in den Händen von Sachverständigen, die sich nach Aussage von Reinhard Siegismund vor Arbeit nicht retten können: „Dabei sind wir nicht nur gefragt, wenn Zusagen nicht eingehalten werden (z.B. Dichtheitsklasse C) und der Bauherr dann eine Neuinstallation der Luftleitungen verlangt, was durchaus mal mit Kosten in sechsstelliger Größenordnung verbunden ist“, sagt er.

Viel Aufwand für meist wenig Erfolg

Wurden in einem Luftleitungssystem durch visuelle oder messtechnische Prüfungen Undichtigkeiten identifiziert, gilt es diese abzudichten. Dieser Prozess erfolgt oft noch händisch und wiederholend (iterativ) – sprich eine Undichtigkeit nach der anderen, beginnend bei großen Leckagen hin zu immer kleineren Leckagen. Je nach Art der Undichtigkeit kommen bei der händischen Abdichtung Dichtbänder, Kaltschrumpfbänder und vieles mehr zum Einsatz. In Abhängigkeit von der aufgewendeten Zeit, der Zugänglichkeit des Systems sowie der Erfahrung, Sorgfalt und Genauigkeit des Monteurs kann damit die Dichtheitsklasse B oder gar C durchaus erreicht werden. Meist sind dies jedoch Ausnahmefälle und eine vorab garantierte Dichtheitsklasse C bedeutet für Anlagenbauer und Planer große Risiken.

Dichtheitsklasse C auf dem Papier, A in der Realität

Ist das Luftleitungssystem dann „fertig“ abgedichtet und die geforderte Dichtheitsklasse erreicht, wird die Abdichtung beendet. Der Anlagenbauer bestätigt die Dichtheit und die Anlage ist bereit zur Inbetriebnahme. Bei der Bestätigung der Dichtheit ist jedoch zu beachten, welcher Anteil des Luftleitungssystems geprüft wurde. 100 %, 50 % oder nur die in der DIN EN 12599 als Referenz angegeben 10 m² bzw. 10 % der Leitungsoberfläche mit einem repräsentativen Querschnitt aller Bauteile. Ist letzteres der Fall – und so ist es bei der überwiegenden Zahl der Baustellen – ist real keine aussagekräftige und repräsentative Aussage über die Dichtheit des gesamten Luftleitungssystems möglich.

Denn selbst bei Luftleitungssystemen, die in der Gesamtheit eine Dichtheitsklasse A oder schlechter aufweisen, existieren oftmals Teilabschnitte, die der Dichtheitsklasse C entsprechend. Wird genau einer dieser Abschnitt überprüft, kann es passieren, dass einem Luftleitungssystem mit einer Dichtheitsklasse schlechter A – also Leckageraten von rund 15% und mehr – eine Dichtheitsklasse C (= 0,67% Leckagerate) bestätigt wird. Eine Dichtheitsklasse, die für den Bauherren auf dem Papier gut aussieht, in der Praxis jedoch durch hohe Leckage-Raten zu unnötig hohen Mehrkosten führt und Einbußen in der Energieeffizienz bedeutet.

Von C nach A in wenigen Schritten

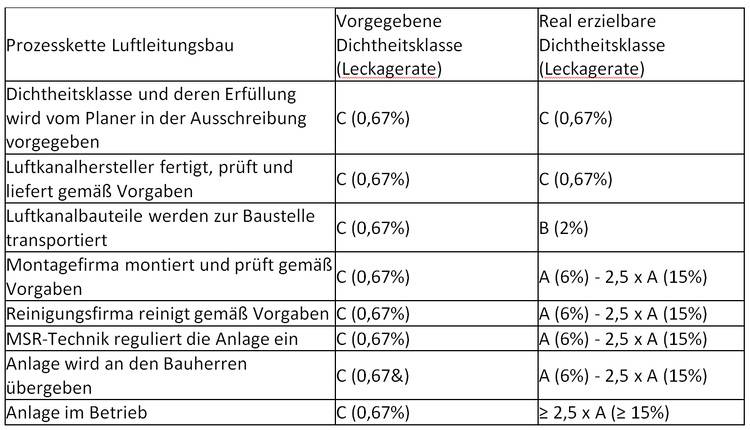

Zusammengefasst bedeutet dies, dass nahezu jeder einzelne Schritt der Prozesskette im Luftleitungsbau die Qualität und damit die Dichtheit des gesamten Luftleitungssystems negativ beeinflussen kann (s. Tabelle 1). Wird also beispielsweise die Dichtheitsklasse C (= 0,67% Leckagerate) ausgeschrieben, lässt sich prozessbedingt ohne eine nachträgliche Abdichtung in der Praxis meist bestenfalls Dichtheitsklasse A (= 6% Leckage-Rate) erreichen. Da jedoch vielmals nur die Mindestanforderung der Dichtheitsklasse B in den Ausschreibungen von (öffentlichen) Auftraggebern oder Planern gefordert wird, liegen die Leckage-Raten im Betrieb in aller Regel bei 15% und mehr. Folglich werden Luftleitungssysteme damit genau genommen entgegen der selbst erlassenen Anforderungen bei einer nicht mehr definierten Dichtheitsklasse betrieben, die 2,5-Mal der schlechtesten Dichtheitsklasse A entspricht. In der Konsequenz bedeutet dies erhebliche Energie- und Effizienzverluste sowie unnötig hohe Kosten und zahlreiche weitere Nachteile.

Liste negativer Folgen

Dass das nicht nur Theorie, sondern gängige Erfahrung in der Praxis ist, bestätigt Detlef Malinowsky, Sachverständiger, Referent für TGA-Technik, KfW und BAFA gelisteter Berater sowie Vorstand der Energiegenossenschaft und des Gewerbeverbands: „Ja, es stimmt, die Dichtheit von Luftleitungssystemen entspricht meiner eigenen Einschätzung nach in der Praxis in etwa 50% der Fälle keiner Dichtheitsklasse. Dies bedeutet, dass die Luftleitungen sehr undicht sind und in der Folge Geräusche in Zwischendecken entstehen, die bis in den Nutzraum störend sind.“

Malinowsky führt weitere Punkte auf, die durch undichte Systeme in der Praxis entstehen:

- ungewollte Luftüberströmung und damit Geruchsbelästigungen bedingen, weil beispielsweise die Luft von einem geruchsintensiven Raum, wie eine Cafeteria, in eine Bürofläche strömt;

- die Luftverteilung in einem verzweigten Luftkanalsystem fehlt und deshalb das System nicht lufttechnisch einreguliert werden kann;

- lufttechnisch unterversorgte Räume und damit eine schlechte Luftqualität durch zu hohe CO2-Werte resultieren;

- Fehlfunktionen von Volumenstromreglern unvermeidbar sind, weil der Vordruck zu niedrig ist;

- der Energieaufwand am Ventilator unnötig steigt, um die Leckage-Luftmengen auszugleichen;

- keine Reserven vorhanden sind, um steigende Filterdrücke zu überwinden, die durch eine Verschmutzung während des Betriebs entstehen (in der Regel laufen die meisten neuen RLT-Anlagen bereits nach der Abnahme mit der maximalen Leistung).

Schlechte Zeugnisse für die Praxis

„Dies bedeutet, dass die meisten RLT-Anlagen eigentlich gar nicht abgenommen werden dürften, weil keine der Anlagen die geplante Funktion erfüllen kann“, resümiert Detlef Malinowsky. Auch Marcel Riethmüller, Geschäftsführer des Fördermittel-Experten Ecogreen Energie pflichtet ihm bei: „Wenn ich die montierten Kanäle teilweise sehe und auch höre, würde ich mich freuen, wenn wir in der Praxis überhaupt die Dichtheitsklasse B erreichen würden.“

Zur gleichen Erkenntnis kommt Valerie Leprince, Geschäftsführerin von PLEIAQ, eine Beratungs- und Forschungsgruppe auf dem Gebiet der Lüftung, Luftdichtheit und thermischen Simulation von Gebäuden. Leprince berichtet: „Eine kürzlich im Rahmen der Arbeitsgruppe des Tightvent Ausschuss‘ für Luftdichtheit (Tightvent Airtightness Association Committee, TAAC ) durchgeführte Umfrage zeigt, dass das Bewusstsein in Europa – mit Ausnahme Schwedens – bezüglich der Luftdichtheit von Luftleitungssystemen sehr gering ist. Darüber hinaus haben kürzlich in Frankreich im Rahmen des Effinergie+-Labels durchgeführte Messungen gezeigt, dass fast 50 % der Luftleitungssysteme eine Luftdichtheit von 2,5-Mal der Dichtheitsklasse A oder sogar noch schlechter aufweisen und das, obwohl sie so geplant wurden, dass sie die vom Effinergie+ Label mindestens geforderte Dichtheitsklasse aufweisen.“

Quelle: MEZ-Technik, bearbeitet für haustec.de von Dittmar Koop. Dittmar Koop ist Journalist für erneuerbare Energien und Energieeffizienz.

Der dritte und letzte Teil unserer Serie Dichtheit von Luftleitungssystemen befasst sich mit dem Thema Paradigmenwechsel und Umdenken im Lüftungsbau. Er erscheint am 21.06.2021. Hier geht's zu Teil 1.