RLT-Anlagen: Diese Dichtheitsklassen gibt es

Die Dichtheit der Anlage ist ein wichtiger Faktor, der bei Auslegung und Auswahl von RLT-Geräten berücksichtigt werden muss. Dies gilt nicht nur für die Außenhülle der zentralen RLT-Anlagen, sondern auch für das Kanalsystem, über das die Luft in einem Gebäude verteilt und wieder rückgeführt wird. Um Anlagen hierbei grundsätzlich vergleichen zu können, wurden Klassifizierungen eingeführt, die nach festgelegten Prüfverfahren ermittelt werden.

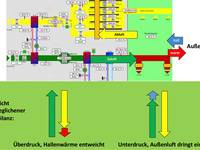

Leckagen bzw. Undichtigkeiten von RLT-Anlagen führen bei Abnahmen oder während des Betriebs immer wieder zu lebhaften Diskussionen. Oft besteht die Vorstellung, dass Lüftungsgeräte hundertprozentig dicht sein müssen und keinerlei Luft aus Kanalsystem oder RLT-Gerät verloren gehen darf. Das wäre zwar ein optimaler Zustand, ist in der Praxis jedoch weder realistisch noch umsetzbar. Dasselbe gilt natürlich auch für das Ansaugen von Umgebungsluft in Bauteile, die mit Unterdruck beaufschlagt sind.

Dichtheit des Gerätegehäuses

Die mechanischen Eigenschaften von Lüftungsanlagen und deren Prüfung sind in der DIN EN 1886 definiert. Neben der Luftdichtheit sind auch Prüfkriterien für die mechanische Festigkeit, die Filter-Bypass-Leckage, Wärmedurchgang und -brücken und die Schalldämmung enthalten. Prüfungen werden an sogenannten „Modelboxen“ durchgeführt oder zu speziellen Einstufungen an einem realen Gehäuse. In den Unterlagen muss ersichtlich sein, ob die Prüfung an der Modelbox (Kennzeichnung M) oder am realen Gerät durchgeführt wurde (Kennzeichnung R). Als Modelbox versteht man ein Gehäuse, das mit demselben Konstruktions- und Montageverfahren hergestellt wurde, welches der Produzent in seiner normalen Fertigung anwendet. Die Modelbox repräsentiert damit eine Gerätebaureihe des Herstellers.

Bei der Einstufung der Luftdichtigkeit des Gehäuses werden zwei Anwendungsfälle unterschieden:

- Geräte, die unter Unterdruck betrieben werden

- Geräte, die sowohl bei Unterdruck als auch bei Überdruck betrieben werden

Die Leckluftrate wird hier bei einem Unterdruck von 400 Pa ermittelt. Die Einteilung der Gehäuse erfolgt in Dichtheitsklassen:

Der zulässige Wert hängt von der Filterklasse der verwendeten Filter ab, falls nichts anderes angegeben ist. Bei mehreren Filterstufen ist die höchste Klasse maßgeblich. Anzumerken ist, dass in Tabelle 1 noch die alten Filterklassen nach EN 779 angegeben sind. Diese wurden von der neuen Klassifizierung nach DIN EN ISO 16890 abgelöst, was jedoch noch nicht Einzug in die DIN EN 1886 gefunden hat.

Werden Geräte mit einem von 400 Pa abweichenden Druck geprüft, müssen die Leckluftraten entsprechend umgerechnet werden. Zur Umrechnung ist folgende Formel anzuwenden:

wobei:

fm = bei tatsächlichem Prüfdruck gemessene Leckluftrate

f400 = errechnete Leckluftrate für einen Prüfdruck von 400 Pa

Geräte mit Bauteilen, die in Überdruck betrieben werden

Baueinheiten, die in Überdruck betrieben werden und bei denen der Betriebsdruck unmittelbar nach dem Ventilator mehr als 250 Pa beträgt, müssen getrennt vom Rest des Gerätes geprüft werden. Ansonsten ist die Unterdruckprüfung ausreichend. Der Prüfdruck entspricht dem beim Betrieb maximalen Überdruck, muss jedoch mindestens 700 Pa betragen.

Die Leckluftrate bei einem Überdruck von 700 Pa wird ebenfalls den Dichtheitsklassen zugeordnet.

Auch bei der Prüfung in Überdruck müssen die Leckluftraten auf den Prüfdruck von 700 Pa umgerechnet werden, wenn der Prüfdruck davon abweicht.

Die Formel dazu lautet:

Anforderung an RLT-Anlagen

In der „RLT-Richtlinie 01“ des Herstellerverbandes Raumlufttechnische Geräte e.V. sind die allgemeinen Anforderungen an RLT-Anlagen zusammengefasst. Als Anforderung zur Leckage des Gehäuses wird darin auf die VDI 3803 Blatt 1 verwiesen. Darin ist vorgegeben, dass die Gehäuseleckage die Klasse L 3 nach DIN EN 1886 nicht überschreiten darf. Bei erhöhten Anforderungen muss die Klasse L 2 angewendet werden. Dabei ist jedoch darauf zu achten, dass die Gesamtleckage maximal 2 Prozent des Nennvolumenstroms betragen soll.

Zusammengefasst bedeutet dies, dass bei RLT-Geräten durchaus eine gewisse Leckage vorhanden sein darf, ohne dass dies einen Mangel darstellt. Bei normalen Anlagen ist die Dichtheitsklasse L3 zulässig. Setzt man bei einer Anlage mit 20 000 m³/h die 2 Prozent-Regel an, sind Verluste von immerhin bis zu 400 m³/h im zulässigen Rahmen. Dies kann am Gerät durchaus spürbar sein − sei es durch Geräusche oder das Spüren eines Luftzugs an einer Austrittsstelle. Es können aber auch Gerüche auftreten, wenn die Umgebungsluft entsprechend belastet ist.

Deshalb ist es ratsam, Lüftungsanlagen mit möglichst wenig Leckageverlusten einzusetzen, speziell bei besonders sensiblen Anwendungen. Dies gilt gerade auch mit Blick auf mögliche Energieverluste und die damit verbundenen Betriebskosten. Bei der Auswahl von RLT-Geräten sollte daher auf die Herstellerangaben bezüglich der Dichtheit geachtet werden.

Bei den RLT-Anlagen von Wolf beispielsweise sind sowohl die Geräte der modularen Baureihe KG Top und der neuen Baureihe KG Flex als auch die Kompaktgeräte der C-Baureihe grundsätzlich in Dichtheitsklasse L1 ausgeführt.

Vorteil: Kompakte Bauweise

Die gesamte Leckage eines RLT-Gerätes ist abhängig von der Fläche des umgebenden Gehäuses. Je mehr Fläche, desto mehr Luft geht verloren bzw. wird aus der Umgebung angesaugt. Deshalb sind auch die Energieverluste entsprechend größer. Möglichst kompakt gebaute Geräte haben daher in dieser Hinsicht Vorteile.

Anhand eines Gerätes der Kompaktklasse CRL von Wolf lässt sich dies gut veranschaulichen. Die Nennluftmenge beträgt dabei 13 500 m3/h. Die umgebende Fläche beläuft sich je Zug auf ca. 15 m2. Die Fläche zwischen Zu- und Abluftzug ist aufgrund ausgleichender Verhältnisse nicht berücksichtigt.

Durch die Anordnung der Ventilatoren teilt sich die Fläche in Über- und Unterdruck je Zug folgendermaßen auf:

- Unterdruck: 11,5 m2

- Überdruck: 3,5 m2

Bei der geforderten Dichtheitsklasse L 3 ergibt sich im Unterdruck eine Leckage von 56,88 m3/h, was 0,42 Prozent der Nennluftmenge entspricht. Im Überdruck ergibt sich dank der sehr geringen Fläche eine Undichtigkeit von 24 m3/h bzw. 0,18 Prozent. Die Grenze von 2 Prozent wird dabei bereits deutlich unterschritten.

Bei der besten Dichtheitsklasse L 1, die bei diesem Gerät erreicht wird, verringern sich die Werte noch einmal signifikant auf 6,21 m3/h (0,05 Prozent) bei Unterdruck und 2,8 m3/h (0,02 Prozent) in Überdruck. Hier kann man im Grunde von einem absolut dichten Gerät sprechen.

Dieses Beispiel zeigt zum einen sehr gut den Vorteil einer möglichst kompakten Bauweise. Zum anderen ist der Unterschied zwischen der Mindestanforderung von Dichtheitsklasse L 3 und einer möglichen Dichtheitsklasse L 1 sehr deutlich erkennbar. Aus energetischer und hygienischer Sicht sind daher Geräte in Ausführung L 1 klar zu bevorzugen.

Natürlich kann nicht bei jeder Anwendung ein Kompaktgerät eingesetzt werden. Da die Fläche des Gehäuses jedoch eine entscheidende Rolle spielt, muss mehr Augenmerk auf die Dichtheitsklasse gelegt werden, je größer ein Gerät ist.

Dichtheit des Kanalsystems

Ein Lüftungssystem besteht nicht nur aus dem zentralen Lüftungsgerät. Verteilung und Rückführung der Luft erfolgen über ein mehr oder weniger komplexes und verzweigtes Kanalsystem. Diesem kommt daher eine große Bedeutung hinsichtlich Luftverlusten oder dem Ansaugen von Fremdluft aus der Umgebung zu. Ein zentrales Lüftungsgerät mit sehr guter Dichtheitsklasse nützt natürlich nicht viel, wenn das Kanalsystem signifikante Leckagen aufweist. Daher ist immer auf das Gesamtsystem zu achten.

Die Anforderungen an die Dichtheit für rechteckige Luftleitungen ist in DIN EN 1507 festgelegt, jene für runde Luftleitungen in DIN EN 12237. Die zwei Normen gelten jeweils für Luftleitungen aus Blech. In beiden Normen wird eine Einteilung in Luftdichtheitsklassen von A bis D durchgeführt. In DIN EN 16798-3 (Energetische Bewertung von Gebäuden - Lüftung von Nichtwohngebäuden) wird als Mindestdichtheitsklasse für Luftverteilungsanlagen die Klasse B vorgegeben, empfohlen wird jedoch Klasse C. Darin ist neben den Bezeichnungen der Dichtheitsklassen aus DIN EN 1507 und 12237 auch bereits die neue Bezeichnung ATC angegeben.

Der Prüfdruck wird in DIN EN 1507 mit ptest bezeichnet, in DIN EN 12237 mit pt. Die Klasse D bzw. ATC 2 bleibt Luftleitungen für besondere Anwendungen vorbehalten, wodurch Klasse C (ATC 3) den Standard für die normale Anwendung darstellen sollte. Im Gegensatz zu den zentralen RLT-Geräten, die bereits fertig zusammengebaut ab Werk geliefert werden, muss beim Kanalsystem besonders auf die richtige Verarbeitung vor Ort geachtet werden. Auch bei den Luftleitungen gilt: je mehr Oberfläche, desto mehr Leckage. Darum sollte auch in diesem Fall unnötige Fläche und damit unnötig lange Kanalstrecken vermieden werden. Hier ist eine gute Planung der Luftstrecken in Koordination mit allen anderen Gewerken ein wichtiger Faktor.

Der Autor Alexander Mörwald ist Prozessmanager für Service Airhandling bei der Wolf GmbH, Mainburg.

Quellen

[1] DIN EN 1886, Deutsches Institut für Normung e. V.

[2] Sonderdruck HLH 2/2014 „Auswirkungen von Leckagen in RLT-Anlagen auf deren Energiebedarf“, Springer VDI Verlag

[3] RLT-Richtlinie 01, Herstellerverband Raumlufttechnische Geräte e.V.

[4] VDI 3803 Blatt 1, Verein Deutscher Ingenieure e. V.

[5] Website der Wolf GmbH: www.wolf.eu

[6] Technische Broschüre CRL evo max, Wolf GmbH

[7] DIN EN 1507, Deutsches Institut für Normung e.V.

[8] DIN EN 12237, Deutsches Institut für Normung e.V.

[9] „Mangelfrei geplant und ausgeführt“, IKZ Fachplaner, Juni 2014

[10] DIN EN 16798-3, Deutsches Institut für Normung e.V.