RLT in der Fabrik: Raumluft bedarfsgerecht steuern mit 3D-Emissionsmonitoring

Temperatur, Luftfeuchtigkeit, Emissionen, Strömungsgeschwindigkeit: Die Umgebungsbedingungen sind in Industriebetrieben ein wichtiger Faktor – nicht nur für die Qualität der Produkte, sondern auch für die Arbeitssicherheit. Um eine gute und konstante Luftqualität in Produktionshallen zu gewährleisten, werden raumlufttechnische Anlagen (RLT-Anlagen) eingesetzt. Sie lüften, heizen oder kühlen, be- oder entfeuchten die Luft und filtern Emissionen heraus. Der Betrieb von RLT-Anlagen ist jedoch energieintensiv und macht je nach Branche einen erheblichen Teil des Energiebedarfs aus. Hinzu kommt, dass die Anlagen in der Praxis meist wesentlich über den tatsächlichen Bedarf hinaus betrieben werden.

RLT-Anlagen sind oft überdimensioniert

Insgesamt acht Projektpartner wollten die Steuerung von RLT-Anlagen in Produktionshallen optimieren und so den Energiebedarf senken. Im Forschungsvorhaben 3Demo haben sie deshalb ein 3D-Emissionsmonitoring und die entsprechenden technischen Komponenten entwickelt und erprobt. Das Monitoring dient als Grundlage für Dienstleistungskonzepte, die sich mit dem energieeffizienten Betrieb von RLT-Anlagen und weiteren Elementen der technischen Gebäudeausrüstung (TGA) befassen. Das Bundesministerium für Wirtschaft und Klimaschutz (BMWK) hat das Vorhaben mit rund zwei Millionen Euro gefördert.

„In mehreren Industrie- und Verbundforschungsprojekten mussten wir feststellen, dass ein großer Anteil der RLT-Anlagen in Produktionsumgebungen erfahrungsbasiert betrieben wird“, erklärt Dr. Max Juraschek von der TU Braunschweig, die das Projekt koordiniert hat. „Da diese Anlagen auch die Sicherheit für Mitarbeitende und die Produktqualität direkt beeinflussen können und im Betrieb selbst oftmals wenig Transparenz über die Raumluftqualität besteht, werden sie häufig überdimensioniert. Daraus ist die Vision für das Projekt 3Demo entstanden. Die von uns entwickelte ergänzende Kombination von realer Messtechnik mit digitalen Simulationsmodellen ermöglicht einerseits den Energiebedarf der RLT-Anlagen zu senken und gleichzeitig die Sicherheit der Produktionsbedingungen zu steigern.“

Echtzeitmessungen können Veränderungen der Raumluft genau lokalisieren

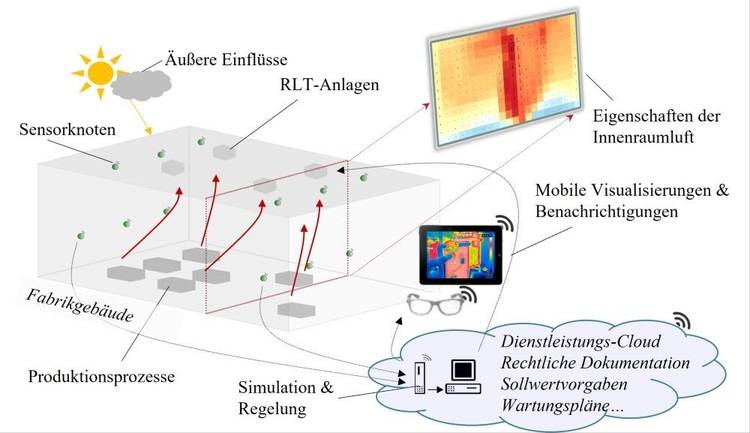

Zu dem 3Demo-Gesamtkonzept gehören mehrere in der Fabrikhalle verteilte drahtlose Sensoren. Diese erfassen verschiedene Parameter der Raumluft und sind jeweils auf die Bedürfnisse der Produktion abgestimmt. Zusammen bilden die Sensoren sogenannte Sensorknoten, die ihre Informationen per Funk an ein cloudbasiertes System übertragen. Dort werden die Daten – in Echtzeit und durch Gebäudesimulationen unterstützt – analysiert und visualisiert. So entstehen dreidimensionale Karten für jeden betrachteten Emissionsfaktor, mit denen sowohl räumliche als auch zeitliche Zusammenhänge dargestellt werden.

Die Daten lassen sich nun in zweierlei Hinsicht nutzen: Sind RLT-Anlagen und andere Gebäudetechnik ebenfalls mit dem System verbunden, können diese automatisch bedarfsgerecht gesteuert werden und die konditionierten Luftmengen auf ein notwendiges Maß reduziert werden. Das Einbinden bisher nicht vernetzter Anlagen aus dem Bestand in sich stetig verändernden Produktionshallen in das digitale Gesamtsystem war einer der Forschungsaspekte in 3Demo. Zudem lassen sich aus den Messdaten Informationen für das Lastmanagement ableiten und damit eine energieflexible Betriebsweise der Anlagen umsetzen.

Mehr als 20 Prozent Energie eingespart

Das entwickelte System haben die Forschenden zunächst in der Batterieforschungseinrichtung „Battery LabFactory“ der Technischen Universität Braunschweig praktisch erprobt. Dort steht eine Pilotlinie im Industriemaßstab, an der Materialien, Komponenten und das Recycling von Batterien und Energiespeichern erforscht werden. Einige Prozesse finden dabei in einem speziellen Trockenraum statt, dessen Raumluft über RLT-Anlagen reguliert wird. Diese sind für bis zu 80% des Gesamtenergiebedarfs der Einrichtung verantwortlich. Ziel war es, eine geeignete Balance zu finden: zwischen dem Energiebedarf und damit dem Luftmassenstrom der RLT-Anlage einerseits und der Temperatur und Luftqualität im Trockenraum andererseits. Dabei galt es, Grenzwerte, die etwa die Luftfeuchtigkeit beeinflussen, nicht zu unterschreiten. Um das zu schaffen, haben die Forschenden verschiedene Regelalgorithmen erarbeitet und getestet. Die Ergebnisse waren so vielversprechend, dass die Algorithmen in den Realbetrieb übernommen wurden. So konnten die Forschenden in der Praxis bereits über 20% an Energie einsparen.

Regelalgorithmen aus 3Demo online

Damit möglichst viele Akteure von den Ergebnissen profitieren können, hat das Projektteam von 3Demo die Regelalgorithmen, die sie an der TU Braunschweig eingesetzt haben, frei zugänglich und quelloffen veröffentlicht:

Weitere Details gibt es in der Veröffentlichung „Energy efficiency of Heating, Ventilation and Air Conditioning systems in production environments through model-predictive control schemes: The case of battery production”.

Den Source-Code finden Sie in diesem Repository auf github.com.

„Ein wichtiger Baustein für die Nutzbarmachung von Forschungsergebnissen und den Transfer in die breite Anwendung ist die Publikation der erarbeiteten Ergebnisse“, sagt Juraschek. „Mit der frei zugänglichen Veröffentlichung der zentralen Erkenntnisse als Fachartikel und insbesondere auch der entwickelten Algorithmen in entsprechenden Repositories wird die weitere Anwendung und Übertragbarkeit deutlich erleichtert.“

„Ich möchte alle dazu ermutigen, sich unseren Beitrag anzusehen und zu versuchen, ihn auf ihre Anwendungsfälle anzuwenden“, sagt Marcus Vogt, der die eingesetzten Regelalgorithmen maßgeblich mitentwickelt und implementiert hat.

Industrielle Anwendung zeigt großen Nutzen des 3D-Emissionsmonitorings

Nach den Erfolgen an der TU Braunschweig haben die Anwendungspartner INVENT, Volkswagen und B+T die Messtechnik in ihren Werken installiert. Insgesamt montierten die Forschenden 58 Sensorknoten in verschiedenen Produktionshallen.

Praxistest Invent

Invent ist Spezialist für Faserverbundtechnologien und fertigt Hightech-Komponenten für die Luft- und Raumfahrt. Die Raumluftqualität in den Produktionshallen wird vor allem durch Partikelemissionen etwa bei Säge- oder Fräsvorgängen beeinflusst. Die Forschenden installierten 14 Sensorknoten in drei Bereichen und schlossen die bestehende Infrastruktur an das Gesamtsystem an.

Ein Beispiel zeigt den Nutzen des 3Demo-Konzepts besonders deutlich: Ein Raum mit einer Fräse wurde über einen Zeitraum von vier Stunden beobachtet. Zunächst war die Fräse in Betrieb. Entstehende Partikel werden dabei direkt am Fräskopf abgesaugt. Die Partikelkonzentration im Raum bleibt also gering und es ist kein zusätzliches Absaugen nötig. Ist der Fräsvorgang jedoch beendet, steigt die Partikelkonzentration – vermutlich durch aufgewirbelte Teilchen. Die vernetzte Raumabsaugung schaltet sich automatisch ein. Die genauen Messwerte sorgen also dafür, dass nur nach dem Fräsvorgang zusätzlich abgesaugt und dafür Energie eingesetzt werden muss. Die Grenzwerte werden also eingehalten und die Anlage arbeitet effizienter. Ohne das 3Demo-System würde die Raumabsaugung während der gesamten Arbeitszeit laufen.

Praxistest Volkswagen

Beim Automobilhersteller Volkswagen haben die Projektpartner eine ganze Werkzeugmaschinenhalle mit insgesamt 35 Sensorknoten ausgestattet. Die Halle ist rund 33.000 Quadratmeter groß und mit zwölf RLT-Anlagen versehen. Dieser große und komplexe Anwendungsfall stellte die Forschenden vor besondere Herausforderungen: Die Messungen zeigten etwa, wie unterschiedlich die Bedingungen in ein und derselben Produktionshalle sein können und wie sich die Höhe des Sensors auf die Temperaturmessung auswirkt.

Deutlich wurde auch, wie viele Akteure im Gesamtkonzept mitgedacht werden müssen – etwa die Fremdfirma, die die Installation der Sensoren übernimmt oder die verschiedenen Parteien, die beim Thema Gebäudetechnik involviert sind. Mit dem Einbezug der Gebäudeleittechnik konnte nicht nur die Überwachung der Raumluftbedingungen ermöglicht werden, sondern darüber hinaus auch die Möglichkeit des Fernzugriffs in Verbindung mit einem in der Cloud befindlichen digitalen Modells ermöglicht werden. Dabei konnten die RLT-Anlagen über die Anpassung der Volumenströme und Temperatursollwerte energieeffizienter betrieben werden.

Praxistest B+T

B+T Oberflächentechnik veredelt Metallprodukte und beschichtet Oberflächen für die Automobilbranche. Die Forschenden installierten dort sieben Sensorknoten und integrierten weitere bereits vorhanden Sensoren.

Bei diesem Praxistest konnten die Forschenden vor allem die Visualisierung der Messdaten zusätzlich zur im Projekt entwickelten Plattform erweitern. Denn das Unternehmen nutzt bereits ein eigens entwickeltes, begehbares 3D-Modell der Produktionshalle. Die erfassten Messwerte können darin noch genauer dargestellt werden und sowohl am Computer als auch mit Smartphone oder Tablet vor Ort angesehen werden. So können Unterschiede im Höhenprofil und damit dreidimensionale Luftströme noch besser dargestellt werden. Das Programm könnte als ganzheitlicher digitaler Zwilling der Fabrik fungieren, in den nicht nur Produktionsdaten, sondern auch relevante Umgebungsparameter in Echtzeit einfließen.

Folgeprojekt soll breitere Anwendung ermöglichen

Die Erkenntnisse aus 3Demo werden auch nach Projektende weiterverfolgt. So sind die Sensorknoten bei den Projektpartnern weiterhin im Einsatz. Im Folgeprojekt 6Demo entwickelt ein Team zudem die Sensorik und das Gesamtsystem weiter. Dabei steht vor allem der Wissenstransfer von der Forschung in die industrielle Praxis im Vordergrund.

Unter anderem wollen die Forschenden eine modulare Plattformtechnologie entwickeln, die unter verschiedensten Produktionsbedingungen eingesetzt werden kann. Dies soll die Übertragbarkeit der Technologie auf möglichst viele Branchen und Unternehmen begünstigen.

„Für den Praxistransfer ist es besonders wichtig, dass robuste, skalierbare und flexible Lösungsvarianten für die Kombination aus geeigneter Sensorik und Simulationsmodellen passend zum jeweiligen Anwendungsfall einfach generiert werden können“, betont Juraschek. „Es wird quasi ein Baukastensystem benötigt, welches auch direkt die Verbindung an bestehende Systeme und geeignete Betriebsmodelle enthalten muss.“

Darüber hinaus will das 6Demo-Team mit seinem Ansatz nicht nur den laufenden Betrieb optimieren, sondern auch die Unterstützungsmöglichkeiten bei der Planung untersuchen. Weitere Punkte sind die Reduzierung des Simulationsaufwands und die Anzahl der einzusetzenden Sensorknoten sowie deren Herstellungskosten.

Die Autorin Kim Statzner arbeitet als Wissenschaftsjournalistin beim Projektträger Jülich, Forschungszentrum Jülich GmbH.

Weitere ausführliche Informationen zu den Förderschwerpunkten des 7. Energieforschungsprogramms der Bundesregierung in den Forschungsbereichen Gebäude, Quartiere und Wärmeversorgung finden Sie auf dem Fachportal https://www.energieforschung.de/de/aktuelles/news/2024/portalwelt-zur-angewandten-energieforschung-zusammengefuehrt. Dieses wird im Auftrag vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) vom Projektträger Jülich, Forschungszentrum Jülich GmbH, betreut.