Monteure bei der Planung und beim Verkauf von Markisen einbinden

Der Monteur ist heute gesucht, denn Monteure sind mittlerweile rar, gute Monteure die berühmte Stecknadel im Heuhaufen.

Dabei entscheidet doch der Monteur über Sieg oder Niederlage des Auftrags, auch wenn meist der Außendienst den Erfolg für sich reklamiert, wenn wieder einmal die Frage aufkommt, wer ist die wichtigste Person im Betrieb. Doch egal welche Person des Unternehmes als Verantwortlicher ausgemacht wird, sie ist immer die falsche, denn die wichtigste Person ist immer der Kunde. Kein Kunde, kein Auftrag, keine Weiterempfehlung, kein Geld. Da spielt es dann auch keine Rolle mehr, wer bei der betriebsinternen Diskussion an erster Stelle gestanden hat.

Gute Arbeitsvorbereitung ist Trumpf

Analysiert man als Sachverständiger die Fehlerketten von Aufträgen, die zu einem Streitfall führen, kommt man erschreckend oft zu einer einfachen Erkenntnis: Der eigentliche Spezialist für die Montage darf das Chaos vollenden, das der technisch nicht ausgebildete Verkäufer angestellt hat. Die Möglichkeit das Chaos zu beherrschen, beschränkt sich dann meist auf die Qualifizierung und Erfahrungswerte des Monteurs, Kommunikationsmöglichkeiten und die Ausstattung des Montagefahrzeugs.

Wohlgemerkt, wir reden hier nicht von den 25–30 % der wirklichen Fachbetrieb, die diesen Namen auch verdienen und ihr Gewerk aus dem FF beherschen. Nein wir reden über meist beratungs- und weiterbildungsresistente Unternehmen die keine Zeit für solche Maßnahmen haben. Monteure zur Weiterbildung geht gar nicht, wenn überhaupt, dann die Verkäufer.

Man muss ja schließlich verkaufen und montieren. „Time is money“ und da darf es auch mal schnell die Handskizze sein, die dem Monteur in die Hand gedrückt wird, frei nach dem Motto, du machst das schon.

Die gewinnbringende Arbeitsvorbereitung ist sehr oft die, bei der der Monteur mit in das Projekt eingebunden wird, um die technischen Kompetenzen schon im Vorfeld zu bündeln und den richtigen Lösungsansatz zu finden. Diese Vorgehensweise bringt in der Regel erfolgreiche Ergebnisse zutage, das Ganze meist bei optimierten Montagezeiten und Kostenreduzierungen im Bereich des Zubehörs. Eine fehlerfreie Abnahme und ein zufriedener Kunde sind dann noch das Sahnehäubchen oben drauf.

Die Qual der Wahl bei den Befestigungsmitteln

Auch hier kommt man sehr schnell wieder auf die anfangs getätigte Feststellung, dass der eigentliche technische Spezialist für die Montage mit den Befestigungsmitteln leben muss, die der Verkäufer nach seinem Gusto aussucht und bestellt hat. Besonders interessant wird es dann, wenn aus Kostengründen bzw. um den Auftrag zu bekommen, das falsche Befestigungsmittel bestellt wird.

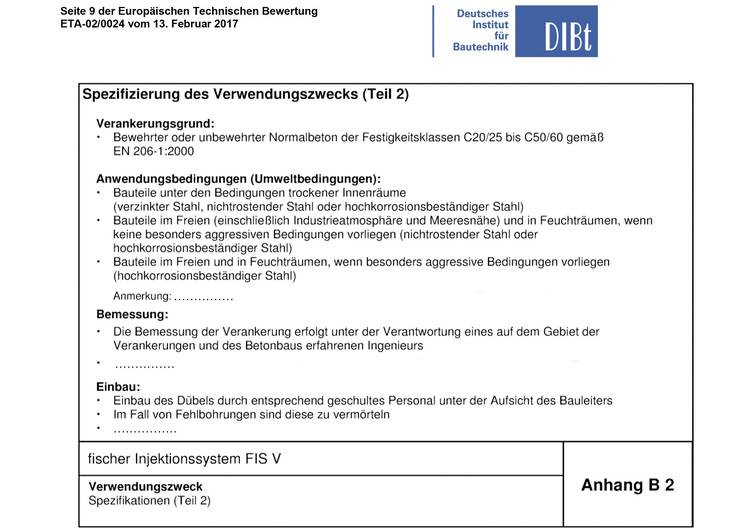

Eine immer wiederkehrende Diskussion ist hier z. B. das Thema Gewindestangen in Edelstahl oder verzinkt. Wurde im Jahr 2006 in der BKTex Montage-Richtlinie festgelegt, dass unter klar definierten Umständen der Einsatz von verzinkten Befestigungsmitteln möglich ist, so hat sich das 12 Jahre später mittlerweile überholt.

Die BKTex-Richtlinie wurde zurückgezogen und ist in der Überarbeitung, die ETA-Zulassungen der Dübelhersteller schreiben einheitlich bei Montagen im Außenbereich Edelstahl (korrosionsbeständiger Stahl, definiert nach Werkstoffklassen) vor.

Kleine Randbemerkung: Schon die Vorgaben der BKTex Montage-Richtlinie waren eigentlich nicht einzuhalten, denn wer hätte im Nachgang der Montage regelmäßig einen Sichtkontrolle der Befestigungsmittel durchführen können. Und das wäre nicht nur an der fehlenden Mitarbeit des Endkunden gescheitert, sondern ganz einfach an den heutigen Markisen.

Nehmen wir nur die gezeigten Markisenmodelle, wie wollte man hier ohne Demontage der Markise eine Sichtkontrolle der Befestigungsschrauben überhaupt durchführen wollen. Ganz abgesehen davon, dass die Werkzeuge in den Montagefahrzeugen für die Bearbeitung wie beispielsweise Sägen, Pfeilen und Schleifscheiben allesamt doppelt vorhanden sein müssten, um ein späteres Rosten von Befestigungsmitteln aus Edelstahl ausschließen zu können.

Deshalb gilt es hier eine klare Trennlinie zu ziehen, und komplett auf die Verwendung von Befestigungsmitteln aus Edelstahl umzustellen bzw. verzinkte Befestigungsmittel zu entsorgen. Um genau zu sein, auf korrosionsbeständige Stähle entsprechend nach den in den ETA-Zulassungen der Dübelhersteller genannten Werkstoffklassen.

Jetzt geht es wirklich um den Rücken

Ganz ehrlich, wer von den Markisenentwicklern, Ingenieuren und & Co. hat schon einmal eine Markise mit 150 bis 180 kg montiert. Nicht in der Entwicklungsabteilung an der glatten Betonwand oder einer verfahrbaren Stahlkonstruktion. Nein, die Frage lautet auf der Kundenbaustelle, eine Leiter im Gartenteich, die andere im Rosenbett. Und um es noch klarer zu definieren, zwei gestellte Stand-Leitern, weil mehr aufgrund der örtlichen Situation nicht mehr zu positionieren sind, 4 Mann (mehr gehen nicht auf zwei Leitern) und eine Markise von 5 × 4 m mit Variovolant und 170 kg Gewicht. Um es auf den Punkt zu bringen: Ein gefährliches und eigentlich unverantwortliches Unterfangen, aus der Sicht des verantwortlichen Montageleiters ein unhaltbarer Zustand.

Kürzen wir an dieser Stelle mal die Diskussion darüber ab, wie viel Kilogramm Material man mit auf die Leiter in welcher Höhe nehmen darf und versteifen uns auch nicht auf die Diskussion, warum so viele Monteure keine Hubhilfe vom Fachunternehmen gestellt bekommen, respektive warum viele Monteure die vom Unternehmen gestellte Hubhilfe wegen des zusätzlichen Tragens nicht verwenden wollen, bleibt immer noch die Frage nach dem Transport der Markise zum Montageort.

Diese Schritte sind recht einfach zu definieren:

- Morgens muss die Markise in der Regel auf das Montagefahrzeug oder auf den Hänger.

- Beim Kunden angekommen muss sie wieder abgeladen werden

- und dann durch Garten, Garage, teilweise durch die Wohnung oder Treppenhaus irgendwie an den Montageort gelangen.

Besonders interessant und sehr beliebt, Montage auf dem Balkon in der zweiten, dritten und noch höheren Etage. Egal wie, es bleiben immer die 170 kg bei einer entsprechenden Baulänge zu händeln.

Vergleichen wir das mit der Herstellung der Markise im Werk, dann dürfen je nach Arbeitsstation zu hebende und händelnde Gewichte von 5 bis 25 kg nicht überschritten werden. Sicherlich hinkt hier der Vergleich etwas, er zeigt aber, dass es im Werk bei der Herstellung überhaupt keine Rolle spielt, was die Markise im Endeffekt eigentlich wiegt.

Dass es anders geht, zeigen Entwicklungen von Markisenherstellern wie Markilux, Hella oder Erwilo, um hier nur einige zu nennen. Hier werden die Markisen in mehrteiligen Baugruppen (50–80 kg) angeliefert und können so einfacher transportiert bzw. vor Ort schnell und sicher komplettiert werden. Solche Maßnahmen senken die körperliche Belastung der Monteure und sorgen für mehr Sicherheit bei der Montage.

Monteure sind wertvoll

Die modularen Markisenmodelle zeigen einen Trend, der sicher auch erst einmal seinen Weg finden muss. So manch ein Monteur wird jetzt bemerken, dass er nun auch noch die Markise auf der Baustelle zusammenbauen muss. Das muss er bei Wintergartenmarkisen oder Lamellendächern etc. auch.

Viel entscheidender ist doch, dass seine Gesundheit geschont wird oder weniger Krankentage wegen Rückenproblemen generiert werden. Mag der junge Monteur heute keine Probleme beim Heben und Tragen haben, in 10 Jahren sieht die Welt sicher anders für ihn aus.

Abgesehen davon geht es darum, die Ressource Monteur möglichst lange zu erhalten. Und gerade hier greift der Ansatz der reduzierten Gewichte, der Verbesserung von Arbeitsbedingungen. Also sollten sich auch andere Hersteller Gedanken über das Gewicht von Markisen machen.

Verkaufen ist die eine (einfache) Sache, letztlich müssen die verkauften Markisen auch montiert werden. Gehen die Monteure aus, wird es viel weniger Verkauf geben. Eigentlich eine ganz einfache Sache.

Dieser Artikel von Olaf Vögele ist zuerst erschienen in: GLASWELT 08-2018.