Flussbatterien als Stromspeicher: Ist Redox-Flow eine Alternative zu Lithium?

Forschern des Fraunhofer-Instituts für Umwelt-, Sicherheits- und Energietechnik (Umsicht) ist ein echter Coup gelungen. Sie haben die Herstellungsweise eines zentralen elektrisch leitfähigen Kunststoffs für den Batteriestack neu erfunden. Für diese Entwicklung erhalten Christian Doetsch und Lukas Kopietz vom Fraunhofer Umsicht sowie Thorsten Seipp von Volterion nun den Joseph-von-Fraunhofer-Preis. Denn das neue Verfahren hat erhebliche Auswirkungen auf die Herstellungskosten von Redox-Flow-Batterien. „Der entwickelte Stack, das Herzstück einer jeden Redox-Flow-Batterie, ist von den Materialkosten her 40 Prozent günstiger, auch die Produktionskosten konnten deutlich gesenkt werden.

40 Prozent weniger Materialkosten

Der Stack wiegt 80 Prozent weniger als ein herkömmlicher Stack und ist nur etwa halb so groß“, fasst Professor Christian Doetsch zusammen. Vermarktet wird der Stack vom Spin-off-Unternehmen Volterion.

Üblicherweise bestehen die Stacks aus 160 gestapelten Komponenten, die mit einer Vielzahl von Schrauben und massiven Metallplatten zusammengehalten und mit zahlreichen Dichtungen abgedichtet werden. Ein Teil dieser Komponenten wird spritzgegossen und ist aufgrund der für den Spritzguß nötigen hohen Drücke und Temperaturen spröde wie eine Bleistiftmine. Um dies zu umgehen, verwendet das Forscherteam zwar ähnliche Ausgangsstoffe, also Grafite und Ruße, ging aber auf andere Art und Weise an den Prozess heran. Der pelletförmige Kunststoff wird auf bis zu minus 80 Grad gekühlt, zu Pulver zermahlen und mit 80 Gewichtsprozent Grafit gemischt.

Material ist biegsam und verschweißbar

Das entstehende Pulver schicken die Forscher durch ein System aus mehreren Walzen mit verschiedenen Geschwindigkeiten. Schon wird es zwischen den Walzen bei moderaten Temperaturen und geringen Drücken aufgeschmolzen. Danach wird das Pulver wieder geknetet und zu einer endlosen Platte gewalzt und schließlich aufgerollt.

„Das neue Material erhält dabei thermoplastische Eigenschaften, es ist also biegsam und verschweißbar, obwohl der Kunststoff nur einen Anteil von 20 Prozent hat“, weiß Lukas Kopietz vom Fraunhofer Umsicht. Der Stack komme somit ohne eine einzige Dichtung aus. Auch Schrauben seien überflüssig, die Zellen werden einfach miteinander verschweißt. Das ist ein echter Quantensprung.

Ein weiterer Vorteil: Über diese Methode lassen sich Bipolarplatten nicht nur deutlich schneller und damit kostengünstiger herstellen, es gibt auch keine Größenbegrenzung mehr. Bipolarplatten mit bis zu mehreren Quadratmetern sind problemlos möglich.

Das Pulver-zu-Rolle-Verfahren

Der zweite entscheidende und kostensenkende Schritt war die Entwicklung eines kontinuierlichen Produktionsverfahrens: des Pulver-zu-Rolle-Verfahrens, in dem sich die Bipolarplatten in einer Endlosrolle fertigen lassen. Auf diese Weise lassen sich sehr dünne Platten herstellen. Ist die Plattendicke beim Spritzgießen produktionsbedingt auf mehrere Millimeter begrenzt, kann sie beim Pulver-zu-Rolle-Verfahren zwischen 0,1 und 0,4 Millimeter dünn werden. Es ist also deutlich weniger Material notwendig, was den Preis senkt sowie leichtere, kompaktere Stacks ermöglicht. Mittlerweile hat Volterion nach eigenen Angaben bereits über 1.000 Stacks gebaut und verkauft.

Münchener Start-up arbeitet an Heimspeicher mit Redox-Flow-Batteriesystem

Das Start-up Voltstorage aus der bayerischen Landeshauptstadt München sieht die Flow-Technologie als eine ökologische Alternative zu herkömmlichen Speichersystemen mit Lithiumakkus. Aber nicht nur der ökologische Gesichtspunkt steht bei den jungen Gründern hoch im Kurs.

Die neue Generation von Stromspeichern soll auch kostengünstig sein. „Mit Erreichen des ersten Projektmeilensteins, dem Aufbau eines funktionierenden Kleinzellensystems mit einer Gesamteffizienz von mehr als 75 Prozent, sehen wir uns auf einem guten Weg“, erklärt Jakob Bitner, Geschäftsführer bei Voltstorage.

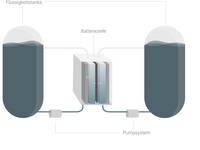

Nach Abschluss der Testphase soll die Entwicklung eines vollständigen Batteriesystems sowie eines ersten Prototyps der neuen Generation an Speichersystemen erfolgen, sagt Bitner. Herzstück des Heimspeichers ist das Redox-Flow-Batteriesystem, das aus zwei durch eine Membran voneinander getrennten Batteriehalbzellen besteht.

Ziel: Fünf Cent pro Kilowattstunde

Durch diese wird in separaten Kreisläufen eine Elektrolytflüssigkeit gepumpt. Im Falle von Voltstorage ist das sie mit Eisensulfat angereichert. Bei der Ladung und Entladung von Energie kommt es zu einem Transfer von Ionen und Elektronen zwischen den beiden Halbzellen, die Energie wird so im Elektrolyt gespeichert.

Im ungeladenen Zustand herrscht in beiden Zellen eine identische Oxidationsstufe. Erst beim Laden erfolgt dann in einer Halbzelle die Reduktion und in der anderen die Oxidation des Elektrolyts. In der nun negativ geladenen Halbzelle löst sich dabei das Eisen aus der Flüssigkeit und heftet sich an die Elektrode. Je mehr Eisen hier gebunden werden kann, desto höher ist die Kapazität der Batterie.

Der verwendete Eisen-Elektrolyt besteht im Großen und Ganzen aus reinem Wasser und ist deshalb auch bei extremen Einflüssen oder Störungen nicht entflammbar. Eisen lässt sich voll recyclen und ist weltweit in großen Mengen verfügbar und daher eben auch besonders günstig.

Projektiert sind hier Speicherkosten von fünf Cent pro Kilowattstunde. Damit wären die Heimspeicher konkurrenzfähig zu Lithiummodellen. Für die präzise Berechnung der Stromspeicherkosten muss das gesamte Speichersystem betrachtet werden. Also Batterie und Batteriewechselrichter miteinbezogen. Die entscheidenden Parameter sind dann die Entladetiefe, der Systemwirkungsgrad und der Energieinhalt, sprich die Kapazität in Kilowattstunden.

Acht Kilowattstunden für Privathaushalte

Die Systeme sind durchaus robust. Sie können bei hohen Temperaturen betrieben werden und sind damit auch im tropischen und subtropischen Raum einsetzbar. Voltstorage ist Teil eines Forschungsprojekts, um auch den Menschen und Partnern in Schwellen- und Entwicklungsländern eine Perspektive zu geben. Wissenschaftlicher Partner des vom Bundesforschungsministerium und Bundeswirtschaftsministerium geförderten Forschungsprojektes ist die Hochschule Landshut.

Das Forschungsteam strebt im ersten Projektschritt die Entwicklung eines Speichersystems mit einer Kapazität von acht Kilowattstunden für Privathaushalte an. Der Strompuffer soll sowohl mit Solarstrom- als auch Windkraftanlagen kompatibel sein. Anschließend folgt die Weiterentwicklung zu einem Großspeicher mit einer Kapazität von 50 Kilowattstunden für Industrie und Gewerbe.

Das Projekt läuft bis Ende Februar 2022. Die Fortschritte in München bei Voltstorage und auch in Dortmund bei Volterion lassen einiges erwarten. Sehr bald werden sicher mehr Flowsysteme auf den Markt kommen. Nicht zuletzt hat sich gerade eine Industrieinitiative auf europäischer Ebene zusammengeschlossen. Der neue Verband Flow Batteries Europe soll sich für bessere Rahmenbedingungen einsetzen.

Flow Batteries Europe: 16 Partner gründen europäischen Verband

Der neue Zusammenschluss Flow Batteries Europe, kurz FBE, verfolgt das Ziel, die Dekarbonisierung in Europa und weltweit zu beschleunigen. Der Verband will sich deshalb für Energiespeicher- und Flexibilitätslösungen mit Flow-Batterien einsetzen. „Wir wollen den europäischen Institutionen die Vorteile von Durchflussbatterien vermitteln und zeigen, wie eine starke Durchflussbatterie-Industrie zu Europas Klimazielen beitragen kann“, betont der erste FBE-Präsident Kees van de Kerk, der hauptberuflich Geschäftsführer bei der Firma Volterion ist.

Denn zwischen 2010 und 2019 wurden nur sieben Prozent der weltweiten Flussbatterieprojekte in Europa installiert, während es viel mehr Forschung, Entwicklung und kommerzielle Unterstützung in Nordamerika und Asien gibt.

Die Gründung des FBE soll das ändern. Es gelte, die europäische Lieferkette für Flussbatterien zu unterstützen und die Technologie durch EU-Gesetzgebung, Finanzierung und Energiespeicherprojekte schneller zu verbreiten. Weitere Mitglieder des FBE sind neben Volterion unter anderem Cellcube, Largo Resources, sowie Kemiwatt.

Dieser Beitrag von Niels Hendrik Petersen ist zuerst erschienen in photovoltaik 05/2021.